Chociaż nie wszystkie firmy zetknęły się z drukiem 3D, to ten szykuje już kolejną ofensywę. Maszyny będą szybsze, dokładniejsze, a do tego będą umożliwiały naprawę elementów wykonanych w innych technikach.

Rynek druku 3D rozwija się z niezwykłą szybkością. Przez ostatnie 24 miesiące wiele firm ogłosiło nowe technologie i maszyny, przedstawiając intrygującą przyszłość, jaka czeka nas w świecie przemysłu. Techniki addytywne, w których budulcem jest metal, stają się powoli standardem, a ceny takich usług z miesiąca na miesiąc spadają. Druk tworzywowy trwa krócej i z powodzeniem zaczyna działać na masową skalę. Tendencja rynkowa jest jednoznaczna – drukarki zagościły w przemyśle na dobre i stają się podstawowymi maszynami nie tylko w biurach badawczo-rozwojowych, ale także w halach produkcyjnych.

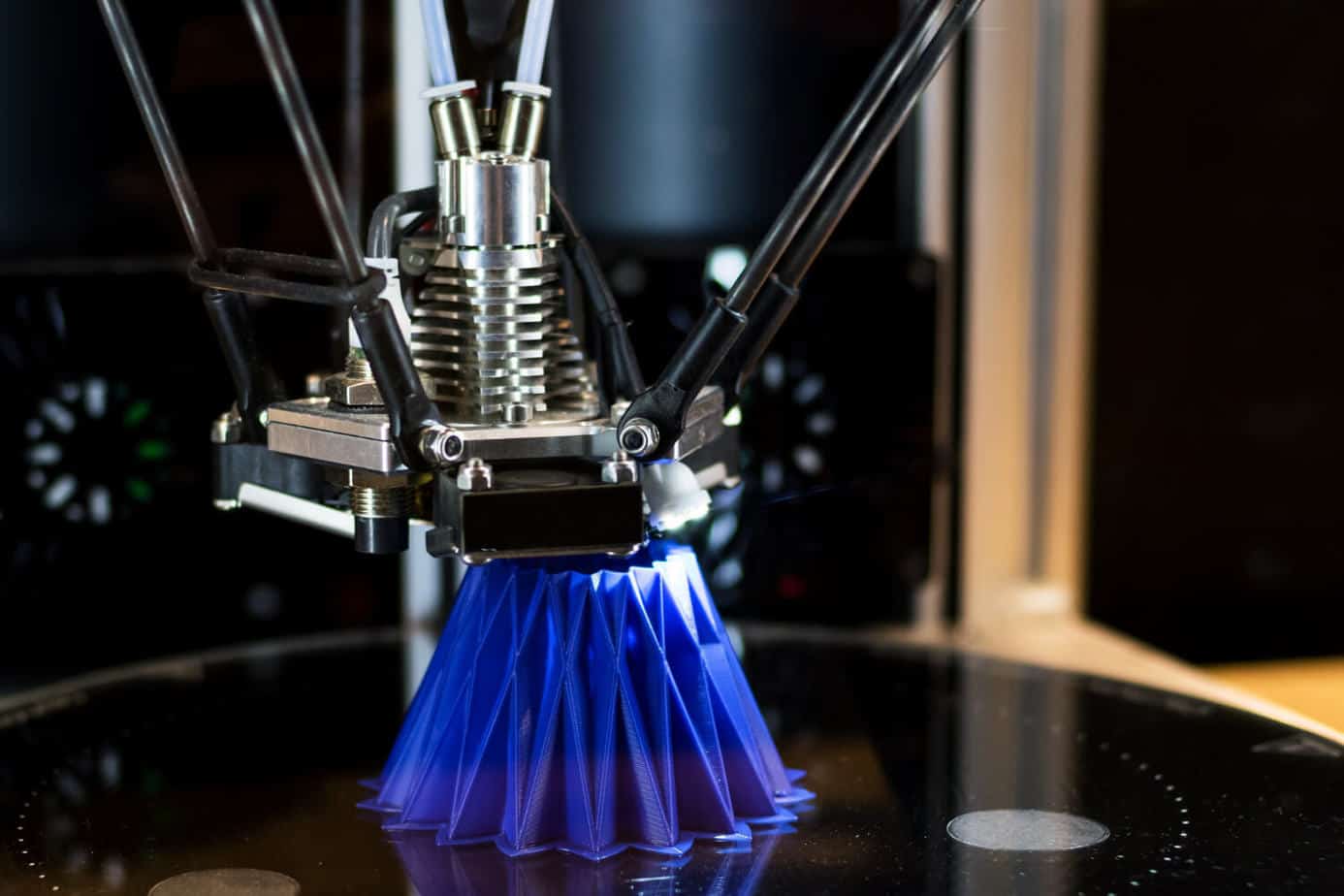

Dzisiaj w głównej mierze wciąż korzysta się z technologii wynalezionych dziesiątki lat temu. To dzięki spadającym cenom urządzeń i ich komponentów techniki addytywne stały się tak popularne w ostatnich latach. Technologia, z której najczęściej korzystają domowe drukarki, to FDM (Fused Deposition Modeling) nazywana czasem FFF (Fused Filament Fabrication). W metodzie tej tworzywo (filament) w postaci stałej, przetłaczane jest przez rozgrzaną dyszę, w której się topi. Głowica wędruje po platformie roboczej wzdłuż określonej ścieżki, pozostawiając cienki pasek materiału, który szybko się zestala. Po wykonaniu przebiegu odwzorowującego podstawę elementu platforma odsuwa się od dyszy, a ta rozpoczyna nakładanie kolejnej warstwy.

SLA (Stereolitografia) wykorzystuje zupełnie inny sposób zestalania tworzywa – fotopolimeryzację. Metoda ta podobna jest do FDM – polega na utwardzaniu kolejnych warstw obiektu przesuwającego się coraz niżej na ruchomym stole. Co najważniejsze SLA korzysta z budulca w stanie ciekłym. Lampa UV, bądź ekran LCD, oświetla lustro płynnej żywicy po określonej ścieżce i utwardza ją. Następnie nanoszona jest kolejna warstwa budulca i tak dalej.

SLS (Selective Laser Sintering) to metoda wykorzystująca tworzywo w postaci proszku, który spiekany jest za pomocą wiązki laserowej. Technologia ta pozwala na drukowanie wyjątkowo wytrzymałych elementów o skomplikowanej geometrii. Na platformie roboczej rozkładana jest 0,1 milimetrowa warstwa proszku, po której przebiega promień lasera – zgodnie ze ścieżką roboczą, jaką wyznacza podstawa drukowanego obiektu. Następnie, podobnie jak w innych metodach, platforma obniża się, a system nakłada kolejną warstwę proszku. Po zakończeniu procesu należy przedmuchać strukturę z resztek materiału i obiekt jest gotowy.

Oczywiście istnieją dziesiątki wariacji metod opisanych wyżej, ale to właśnie te są najbardziej popularnymi i najlepiej przedstawiają ideę technologii addytywnych – czyli dokładania kolejnych warstw materiału w celu wykonania kompletnej bryły. Podobnie działa druk w metalu, choć tutaj sprawa jest bardziej skomplikowana. Technologiom związanym z tą gałęzią przemysłu najbliżej jest do SLSu, czyli drukowania obiektu przez spiekanie kolejnych cienkich warstw proszku metalowego. Do tej pory metody te były bardzo powolne, ale zmienić chce to australijska firma Aurora Labs, która mówi o drukowaniu nawet jednej tony metalu dziennie. Choć brzmi to fantastycznie, to już w 2018 roku spółka informowała, że jest w stanie spiekać około 30 warstw materiału przy pojedynczym przejściu głowicy, osiągając całkowity wynik 113 kilogramów na dzień.

MCP (Multilevel Concurrent Printing) ma dwa kluczowe elementy: przypominającego kratę mechanizm powlekający oraz system wielu wiązek laserowych. Głowica wyposażona jest w kilka zasobników nakładających różne warstwy, a za utwardzenie każdej z nich odpowiada osobny laser. MELD to technologia, która umożliwia drukowanie metalu bez potrzeby jego topienia. Materiał nie zmienia swojego stanu skupienia i nie przegrzewa się – jest natomiast podawany pod ogromnym ciśnieniem. Metalowy proszek lub druty przepuszczane są przez puste w środku, obracające się narzędzie, które przez ruchy śrubowe, ciśnienie i tarcie wciska go w przestrzeń pod nim. Ogromną zaletą tej technologii jest brak potrzeby stosowania obróbki cieplnej na wydrukowanych obiektach. Co więcej, metodę tą można wykorzystywać nie tylko do produkcji części, ale także w celu naprawy, bądź powlekania istniejących już elementów.

Nowe technologie w druku 3D to nie tylko bardziej wydajne dysze, nowe materiały i przemysłowe systemy druku w metalu. Firma VELO3D skupiła się na rozwoju oprogramowania, które zoptymalizuje druk 3D maksymalizując integrację hardwaru i softwaru. Drukarka Sapphire 3D opiera się na spiekaniu proszku metalowego, ale bogato wyposażona jest też w sensory, odpowiadające za precyzyjną kontrolę aktualnie spiekanej powierzchni w zamkniętej pętli regulacji. Poza tym jej oprogramowanie do przygotowywania modeli do druku pozwala na przeprowadzenie symulacji procesu tworzenia obiektu, pozwalając przewidzieć ewentualne błędy i poprawić problematyczne struktury elementu.

Zdjęcie główne artykułu: Designed by Freepik